4. Inclined Conveyor Designed Guide

Inclined Conveyor Designed Guide

(คำแนะนำการออกแบบสายพานวิ่งตรงในแนวเอียง)

A. การวาง Layout โครงสร้างของคอนเวเยอร์ในแนวเอียง

การออกแบบวาง Layout โครงสร้างของสายพานในแนวเอียงก็คล้ายกับ Conveyor ในแนวราบแต่มีประเด็นที่สำคัญที่ต้องรู้คือ

- ตำแหน่งเพลาขับ(M)ต้องอยู่ด้านบนตำแหน่งจุดจ่ายวัสดุ

- เมื่อมุมเอียงของ Conveyor ยกสูงมากขึ้น จะทำให้ความสามารถของระยะตกท้องช้าง CA (Catenary Sag) ที่จะควบคุมความตึงของสายพานจะลดลง ดังนั้นต้องติดตั้งอุปกรณ์ช่วยปรับตึง(Take Up) ที่ด้านล่างของ Conveyor

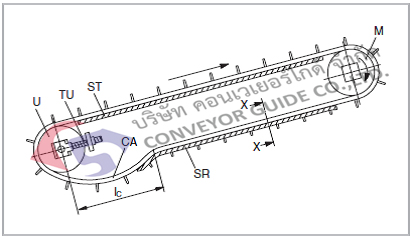

B. คำย่อต่างๆมีความหมายดังนี้

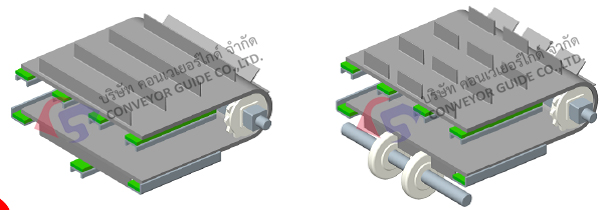

M คือ (Driving Shaft) หรือ เพลาขับ ตำแหน่งขอ เพลาขับ ตั้งอยู่ส่วนปลายของจุดจ่ายวัสดุหรืออยู่ในส่วนกลางของคอนเวเยอร์ก็ได้ เพลาขับ เป็นได้ทั้งหน้าตัดรูปสี่เหลี่ยม(Square)หรือรูปกลม(Round) ข้อแตกต่างกันคือ เพลาขับหน้าตัดรูปสี่เหลี่ยม(ไม่มีลิ่ม-Keyway) มีข้อได้เปรียบเพลาขับหน้าตัดรูปกลม(มีลิ่มส่งผ่านแรงบิดโดยลิ่ม- Keyway) คือเมื่อที่มีการเปลี่ยนแปลงอุณหภูมิ(เพิ่มหรือลด)ในขณะที่conveyor ทำงาน เพลาขับรูปสี่เหลี่ยม(Square ปรกติเป็นเหล็ก) สามารถส่งแรงบิดมายัง Sprocket (ปรกติจะเป็นเฟืองพลาสติก)ทุกตัว โดยไม่ต้องมีลิ่มและร่องลิ่มและ sprocket สามารถยืดหยุ่นปรับตัวและสามารถเคลื่อนที่(ตามความยาวของเพลา) ได้อย่างง่ายและอิสระบนเพลาขับรูปสี่เหลี่ยม นอกจากนี้เพลาขับที่มีหน้าตัดเป็นรูปสี่เหลี่ยม(Square) ยังมีข้อได้เปรียบเพลาขับหน้าตัดกลอยู่ 2 ประการ

- 1.ประสิทธิภาพในการส่งผ่านแรงบิด(Torque) ได้สูงกว่าเพลาหน้าตัดรูปกลมกลมเนื่องจากSprocket มีเส้นรอบรูปของรูสัมผัสกับผิวของเพลาขับรูปสี่เหลี่ยม(Square)อย่างเต็มหน้าตัด ขณะที่เพลาขับกลม(Round) จะมีเฉพาะส่วนพื้นที่ของ keyway เล็กน้อยเท่านั้นสัมผัสกับ sprocket การส่งส่งผ่านแรงบิด(Torque)ทำได้น้อยและเกิดความเค้น (Stress)สูง ณ.จุดสัมผัส ทำให้อายุการใช้งานต่ำ

- 2.ในทางปฏิบัติ การติดตั้งเฟือง (Sprocket) กับเพลาขับจะทำโดยจะล็อก (Fix) Sprocket ตัวกลางไว้กับเพลาขับ เพื่อบังคับให้สายพานวิ่งได้ตรงแนว (Good Tracking) ส่วนเฟืองที่เหลือปล่อยให้เคลื่อนที่ในแนวราบด้านข้างได้อย่างอิสระบนแกนของเพลาขับ (จะมีรายละเอียดในบทความอื่นอีกต่างหาก) เพื่อรองรับการยืด-หดตัวของ Sprocket และเพลาเนื่องจากการเปลี่ยนแปลงอุณหภูมิ

U (Idling Shaft) คือเพลาตัวตามติดตั้งที่อีกปลายด้านหนึ่งของ conveyor สามารถเป็นได้ทั้ง เฟือง(sprocket) ลูกกลิ้งเหล็ก (Steel Roller) หรือลูกกลิ้งพลาสติกก็ได้

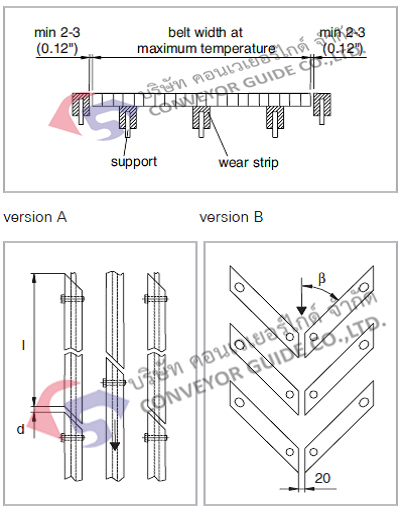

ST คือส่วนรองรับน้ำหนักบรรทุกด้านบน (Carry) ซึ่งสามารถใช้ wear strip วางบนวางตามแนวขนานระหว่างส่วนหัวและส่วนท้ายหรือวางเป็นก้างปลา (V Shape) ของ Conveyor ก็ได้ wear strip จะเป็นตัวช่วยลดแรงเสียดทานระหว่างสายพานและโครงสร้างของ conveyor

Wear Strip แบบวางขนาน (ทำง่าย ราคาถูกเหมาะสำหรับงานเบา)

Wear Strip แบบก้างปลา (V Shape) เหมาะสำหรับงานหนัก การสึกหรอของผิวสายพานจะสม่ำเสมอ สามารถทำความสะอาดที่ท้องสายพานได้ดี)

SR คือส่วนรองรับน้ำหนักบรรทุกด้านล่าง (Return) ของสายพาน นิยมใช้ Slider Bed กรณีใช้สายพานติดบั้ง ต้องออกแบบให้มีที่รองรับ (ใช้ Wear Strip ก็ได้) ที่ขอบสายพานทั้งสองด้านด้วย

กรณีสายพานติดบั้ง (Cleat) ที่มีความกว้างตั้งแต่ 600 มม.เป็นต้นไป สายพานประเภทนี้มีน้ำหนักมากดังนั้นจึงต้องการที่รองรับแข็งแรงและมีรูปแบบพิเศษ รองรับด้านล่างอาจจะใช้เป็นWear Strip หรือใช้เป็นWear Strip และลูกกลิ้ง (Roller) รองรับร่วมกันก็ได้

กรณีสายพานติดบั้ง (Cleat) กว้างตั้งแต่ 600 มม.เป็นต้นไปที่รองรับด้านล่างอาจจะใช้เป็นWear Strip หรือใช้เป็นWear Strip และลูกกลิ้ง (Roller) รองรับร่วมกันก็ได้

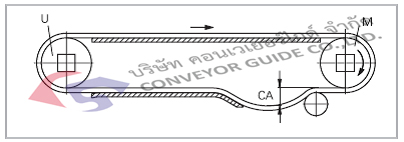

C. CA (Catenary Sag) เรียกให้เข้าใจแบบไม่เป็นทางการว่า “ระยะตกท้องช้าง” เป็นระยะที่ปล่อยไว้เป็นอิสระเพื่อใช้เป็นที่เก็บสายพานส่วนเกิน-ขาด จากการขยายตัวหรือหดตัวของอุณหภูมิหรือจากน้ำหนักของวัสดุบรรทุกที่ทำให้แรงดึงของสายพานเปลี่ยนไป และทำหน้าที่ปรับความตึงสายพานให้พอเหมาะที่จะทำให้การทำงานระหว่างเฟือง (Sprocket) และสายพานวิ่งได้อย่างราบเรียบไม่กระโดด

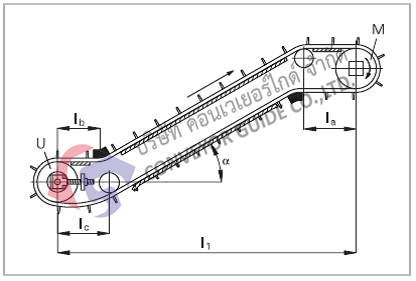

ตำแหน่งของการวางตำแหน่งระยะตกท้องช้าง CA (Catenary Sag) ขึ้นอยู่กับปัจจัยหลายอย่างเช่น

- 1 มุมเอียง (α)

- 2 แรงเสียดทานระหว่างสายพานและตัวรองรับสายพาน (Return Carry way) ด้านกลับ

- 3 ระยะทางตรงก่อนที่สายพานจะยกระดับขึ้น (lb)

- 4.เมื่อมุมเอียงของ Conveyor สูงจนถึงค่าๆหนึ่งสายพานจะลื่น (slip) ที่ฐานด้านล่างกรณีเช่นนี้ต้องติดตั้ง อุปกรณ์ช่วยปรับตึง (Take Up) ที่ด้านล่างของ Conveyor

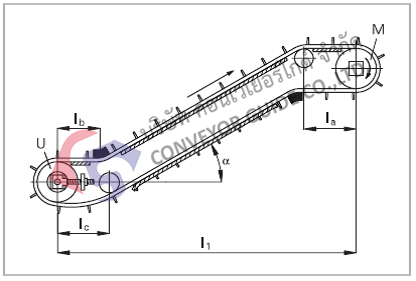

D. รูปแบบ Lay out มาตรฐานสำหรับการให้ระยะตกท้องช้างอยู่ด้านล่าง

รูปแบบ Lay out มาตรฐานสำหรับการให้ระยะตกท้องช้างอยู่ด้านล่าง

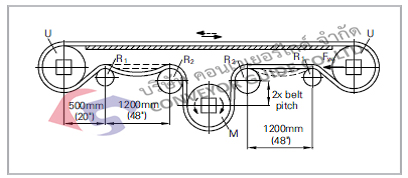

ปรกติเกือบทุกกรณี ระยะ CA (Catenary Sag) ที่ 90-120 มม.ก็เพียงพอที่จะทำให้สายพานกับ Sprocket ขบกันได้ดีทำงานโดยมีประสิทธิภาพ โดยมีค่าระยะต่างๆเป็นไปตามคำแนะนำต่อไปนี้

- Case 1: lc เท่ากับหรือมากกว่า 900 มม.และ ls น้อยกว่า 900มม.ใช้ได้เกือบทุกกรณี

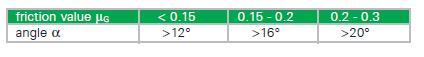

- Case 2: lc น้อยกว่า 900 มม.หรือมุมเอียง(α) ไม่เป็นไปตามตารางข้างล่าง

ไม่จำเป็นต้องมีระยะ CA (Catenary Sag) ที่ด้านล่าง ในกรณีนี้ให้ใช้ระยะ la เท่ากับหรือมากกว่า900มม.และให้ตำแหน่งของ CA(CatenarySag) อยู่ด้านบน

- กรณีไม่มีพื้นที่หรือพื้นที่ดีจำกัดมากไม่สามารถที่จะติดตั้งให้มีระยะตกท้องช้าง CA (Catenary Sag) ไม่ว่าจะเป็นด้านบนหรือด้านล่างของ Conveyor และสายพานมีการยืดตัวจากการเปลี่ยนแปลงอุณหภูมิและการสึกหรอของข้อต่อ จึงจำเป็นต้องติดตั้ง Screw Take up แบบปรับความตึงด้วยตัวเองอัตโนมัติหรือเป็นระบบนิวเมติกก็ได้

โดยตั้งระยะการเคลื่อนที่ให้อิสระไว้ที่ 20 เปอร์เซ็นต์ของการยืดตัวของสายพานเป็นอย่างน้อย ค่าความตึงที่ปรับนี้ต้องให้มีค่าน้อยที่สุดที่จะเป็นไปได้ แต่ต้องมากกว่าแรงเสียดทานของสายพาน กับที่รองรับ(Return carry way)

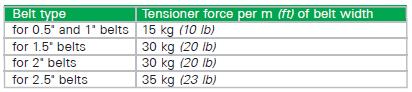

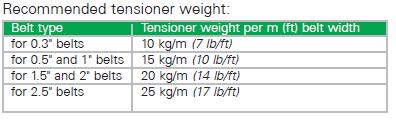

ตารางค่าความตึงของอุปกรณ์ที่แนะนำให้ใช้

Lc มีค่า 900mm-1200 mm

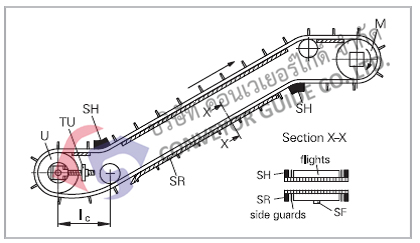

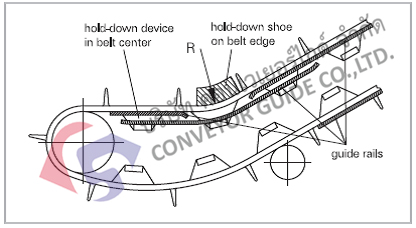

SH คือตัวกดสายพานด้านบน (Hold Down) เพื่อป้องกันไม่ให้สายพานกระดกต้องมีรัศมีมากกว่า 50 mm หรือ 6 นิ้ว แต่จะให้ดีควรมีรัศมีมากที่สุดเท่าที่จะทำได้ ส่วนตัวกดทางด้านล่าง (Support Shoes) ควรมีรัศมี (Back Bending Radius) มากกว่า 250 มิลลิเมตรเพื่อรองรับสานพานด้านล่างไม่ให้เสียหาย

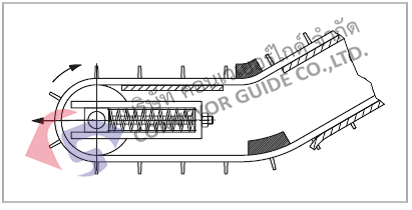

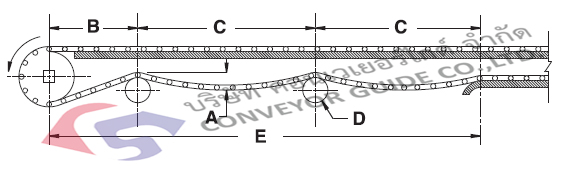

E. Z Type Conveyor (สายพานรูปตัว Z )

เนื่องจากแรงดึงในสายพานจะทำให้แรงดัด(Bending) ในแนวราบในตัวสายพาน ทำให้สายพานที่มีหน้ากว้าง (600 มม.)มากโก่ง(buckle) ตัวในช่วงที่ไม่มีSupport รองรับ

การใช้ตัวกดสายพานด้านบน (Hold Down) กดตรงกลางสายพานก็ทำได้จำกัดไม่สามารถกดได้ยาวตลอดหน้าตัดข้อจำกัดนี้ขึ้นอยู่กับหลายปัจจัย เช่น

- ความยาวของสายพานในแนวราบก่อนที่จะยกระดับ (lc)

- น้ำหนักบรรทุกของสายพานในแนวราบก่อนที่จะยกระดับ (lc)

- รุ่นของสายพาน (ความหนา ความยาว น้ำหนัก อื่นๆ)

- มุมเอียงของ Conveyor

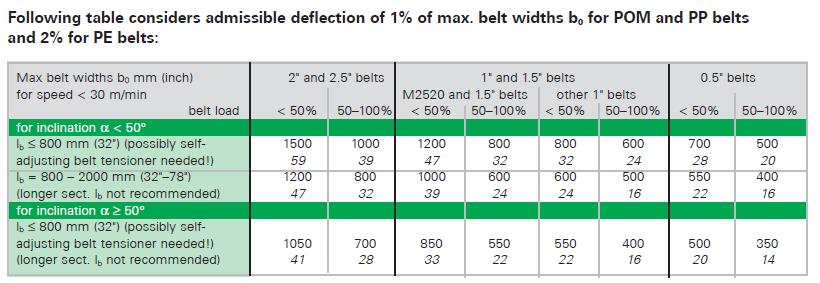

การคำนวณว่าจะใช้สายพานหน้ากว้างเท่าไหร่จึงจะทำให้สายพานแอ่นตัวในค่าที่ยอมรับได้เป็นเรื่องที่ยุ่งยาก ดังนั้นเพื่อให้ง่ายในการออกแบบโครงสร้างของ Conveyor จึงขอแนะนำระยะออกแบบตามตารางข้างล่างนี้

แนะนำให้ใช้ lb มีค่าน้อยที่สุดเพื่อลดแรงที่จะกระทำต่อตัวกดสายพาน

TU (Take Up) คืออุปกรณ์ปรับตึงที่ใช้ปรับระยะตกท้องช้างให้มีระยะพอเหมาะกับการทำงานของ Sprocket กับสายพาน อุปกรณ์นี้อาจจะเป็นใช้แบบ Screw หรือเป็นแบบตุ้มถ่วง (gravity take up) หรือเป็นระบบนิวเมติกก็ได้

Fe (Effective Tension) คือแรงดึงสุทธิหรือ Belt Pull เป็นผลต่างของแรงดึง ณ.ตำแหน่งสายพานก่อนเข้า Sprocket ตัวขับ และแรงดึงในสายพานหลังจากสายพานออก Sprocket ในเกือบทุกกรณีใน Simple Conveyor แรงดึง ณ.ตำแหน่งสายพานก่อนเข้า Sprocket จะมีค่าสูงสุด (maximum) แต่ทั้งนี้ก็ขึ้นอยู่กับแรงเสียดทานระหว่างสายพานและก็ส่วน support ต่างๆ (ST/SR) รวมทั้งผลกระทบที่เกิดการสะสม (Accumulation) ของวัสดุที่ลำเลียง (โหลด) ด้วย

V (Belt Speed) ปกติแล้วสายพาน Modular ไม่ควรใช้ความเร็วของสายพานเกิน 50 เมตรต่อนาที (หรือ 150 ฟุตต่อนาที) ซึ่งถ้าความเร็วมากขึ้นอายุการใช้งานของสายพานจะสั้น และจะเกิดการกระดก/กระตุก/กระโดด ขณะที่สายพานเคลื่อนที่ผ่าน Sprocket ปรากฏการณ์นี้เรียกว่าเรียกว่า Polygon Effect หรือ Chordal Action ซึ่งขนาดของความเร็วของสายพานจะเปลี่ยนแปลงมากน้อยแค่ไหนขึ้นอยู่กับจำนวนฟันของ Sprocket ยิ่ง Sprocket มีฟันมากความแตกต่างของความเร็วก็จะเปลี่ยนแปลงน้อย (วิ่งได้เรียบ)

C. Design Guide for Elevated (inclined) Conveyor (inclined)

ข้อแนะนำการออกแบบสำหรับ Layout ของสายพานเอียง

ในรูป(3-18) ถึง รูป (3-23) และความหมายของตัวอักษร

- ไม่ต้องล็อค Sprocket ตัวกลางในกรณีที่ต้องติด Sprocket ในช่วงกลางของคอนเวเยอร์ การใช้ลูกกลิ้ง (Roller) หรือ Shoes รองสายพาน (รูป 3-22) ต้องใช้ตามเกณฑ์ดังต่อไปนี้

- สายพานมีPitch 1 นิ้วให้ใช้ลูกกลิ้งหรือตัว Shoes ที่มีรัศมีต่ำสุด 3 นิ้ว

- สายพานมี Pitch 2 นิ้วให้ใช้ลูกกลิ้งหรือตัว Shoes ที่มีรัศมี 5 นิ้ว

- ตัวกดสายพาน (Hold down Shoes-รูป3-20) ลงควรมีรัศมีมากที่สุดเท่าที่โครงสร้างจะอนุญาตให้ทำได้ แต่ต้องมีรัศมีน้อยที่สุด 6 นิ้วเพื่อลดการสึกหรอของสายพาน

C. (รูป3-20) ลูกกลิ้งสายพานด้านใน (Internal Roller) ควรมีเส้นผ่าศูนย์กลางน้อยที่สุด 3 นิ้ว

D.เมื่อมีวัสดุหลุดล่วงระหว่างสายพานและSprocket พิจารณาใช้เพลาแบบเกลียว (Scroll) หรือลูกกลิ้ง (Drum) ติดที่ตำแหน่ง Idle Shaft

E. (รูป3-21).จัดระยะห่างระหว่างบั้ง (Cleat) และที่รองรับ (Drip Pan) ให้มากพอที่จะทำให้บั้งไม่สัมผัสกับโครงสร้างของที่รองรับ (Drip Pan)

- (รูป3-21) (รูป 3-18) ไม่ต้องเผื่อระยะตกท้องช้างระหว่าง Drive Sprocket กับตัวกดสายพาน (hold down Shoes) ตัวแรกเพื่อให้ Drive Sprocket และสายพานทำงานร่วมกันได้อย่างมีประสิทธิภาพ

Fig. 3–18 Incline Straight conveyor ในแนวตรงเอียง ต้องใส่ที่รองรับระหว่างหน้ากว้างของสายพานถ้าสายพานกว้างมากกว่า 600 มม.

หมายเหตุ: Fig 3-19 Catenary length (ระยะตกท้องช้าง)

- 4' (1.2 m) to 5' (1.5 m) สำหรับน้ำหนักบรรทุกต่ำกว่า 10 lb/ft² (50 kg/m²).

- 8' (2.5 m) to 10' (3 m) สำหรับน้ำหนักบรรทุกสูงกว่า 10 lb/ft² (50 kg/m²).

- ต้องใส่ที่รองรับระหว่างหน้ากว้างของสายพานถ้าสายพานกว้างมากกว่า 600 มม.

Fig. 3–20 Z Type Elevating conveyor ที่มีที่รองรับปลายทั้งสองข้างของด้านสายพานกลับ (belt edge slider return)

Fig. 3–21 Z Type Elevating conveyor ที่มีกระบังกันของตก (side guards) และ ที่มีที่รองรับปลายทั้งสองข้างของด้านสายพานกลับ (shoe return)

Fig. 3–22 Z Type Elevating conveyor ที่มีที่รองรับปลายทั้งสองข้างของด้านสายพานกลับ (shoe return)

Horizontal Conveyor Designed Guide

(คำแนะนำการออกแบบสายพานวิ่งตรงในแนวราบ)

A.การวาง Layout โครงสร้างของคอนเวเยอร์

การออกแบบ Layout โครงสร้างของคอนเวเยอร์ ขึ้นอยู่กับความยาว Center to Center ของ Conveyor เราสามารถแบ่ ความยาวของคอนเวเยอร์ออกเป็น 3 ขนาดคือ

1. คอนเวเยอร์ขนาดสั้น (short Conveyor) คือสายพานที่มีความยาว ขนาด center ถึง center ไม่เกิน 2 เมตร

.jpg)

Ø สายพานสั้นไม่จำเป็นจะต้องมี return support

Ø Screw take up มีไว้สำหรับการปรับระยะตกท้องช้างและปรับ Alignment ของสายพานเท่านั้นไม่ได้มีหน้าที่ปรับตั้งความตึงของสายพาน

2. คอนเวเยอร์ขนาดยาวปานกลาง(Medium Conveyor) คือคอนเวเยอร์ที่มีความยาวอยู่ในช่วง 2 เมตรถึง 4 เมตร

.jpg)

Ø คอนเวเยอร์ขนาดยาวปานกลาง(Medium Conveyor) นี้ return support สามารถใช้Wear strip และSlider Baseก็ได้

Ø ระยะตกท้องช้าง(canary sag) ที่ติดตั้งอยู่ใกล้กับตัวขับ(Drive Sprocket) ก็มีระยะเพียงพอสำหรับเก็บความยาวของสายพานเนื่องจาก การ เปลี่ยนแปลงอุณหภูมิ

3 คอนเวเยอร์ขนาดยาว(Long Conveyor) คือ Conveyor ที่มีความยาวมากกว่า 4 เมตรขึ้นไป

.jpg)

Ø สายพานประเภทนี้ การเปลี่ยนแปลงอุณหภูมิมีผลต่อความยาวของสายพานมาก

Ø เมื่อ Conveyor มีความยาวมากขึ้นด้าน return support จึงต้องการตัวรองรับระหว่างกลาง มากกว่า 1 ช่วงขึ้นไปเพื่อให้ Conveyor มีระยะตกท้องช้างได้พอดีในแต่ละช่วง

Ø ความเร็วสำหรับคอนเวเยอร์ขนาดยาวที่แนะนำมีไว้ตามตารางข้างล่างดังนี้

Belt type 0.3”หมายถึงสายพานที่มี Pitch ขนาด 3”

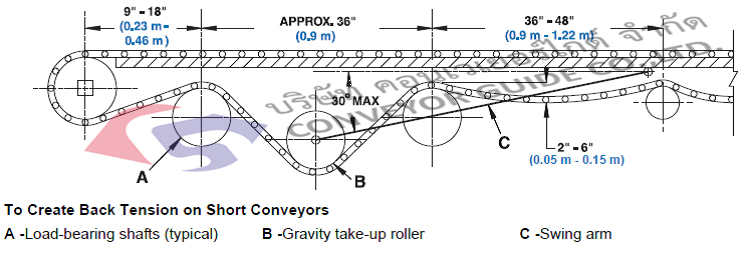

Ø สำหรับ Conveyor ที่มีน้ำหนักบรรทุกมากอาจจำเป็นจะต้องมีตุ้มถ่วง(Gravity Take Up) ที่จะทำให้Sprocketและสายพานขบกันได้อย่างมีประสิทธิภาพ

.jpg)

B.การวางตำแหน่งมอเตอร์สำหรับขับสายพาน

ไม่ว่าจะวางตำแหน่งมอเตอร์ขับสายพานอยู่ที่ตำแหน่งใด มีหลักการว่า จะต้องทำให้มุมโอบของสายพานมีค่าตั้งแต่ 180 องศาขึ้นไปการวางตำแหน่งมอเตอร์ขับสายพาน มีหลายอย่างดังนี้

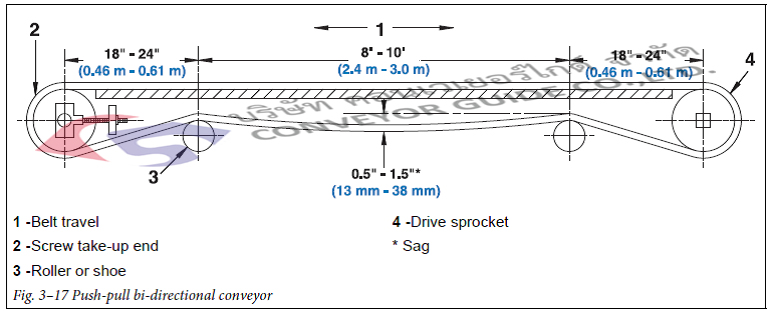

1. ติดตั้งมอเตอร์ขับข้างบนที่ปลายจุดปลาย Conveyor ในตำแหน่งปล่อยวัสดุ โดยให้มีค่าระยะตกท้องช้างอยู่ในค่าที่กำหนดไว้ (ตามรูปบน)

2. ติดตั้งมอเตอร์ขับไว้ด้านข้างล่าง กรณีที่ต้องการให้จุดเชื่อมต่อมีระยะห่างกันน้อย โดยใช้ลูกกลิ้งขนาดเล็ก(วัสดุอย่างอื่นก็ได้) ที่จุด Transfer ทำเป็น notebar

.jpg)

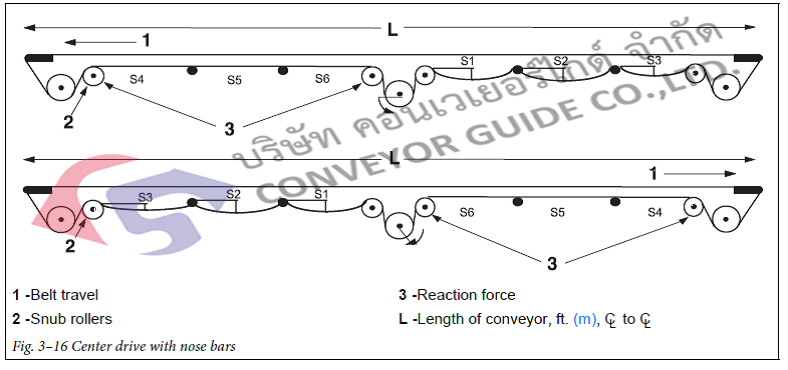

3. เมื่อติดตั้งมอเตอร์ขับสองตัวที่ปลายทั้ง 2 ข้างของ Conveyor เพื่อใช้สำหรับการทำงานของ Conveyor 2 ทิศทาง เวลาใช้งานให้ใช้มอเตอร์ตัวเดียวในการขับ อีกตัวไม่ต้องทำงาน ระยะตกท้องช้างสามารถมีเผื่อไว้ได้ 2 ตำแหน่งใกล้มอเตอร์ขับ

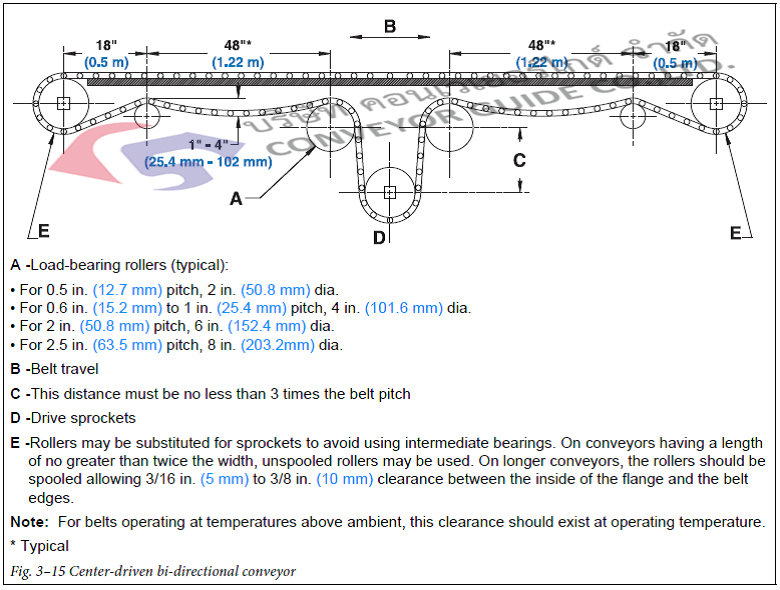

Ø 3. ติดตั้งมอเตอร์ขับตรงกลางของคอนเวเยอร์ด้านล่าง การวาง layout แบบนี้ใช้งานได้ดีกับสายพานวิ่ง 2ทาง ในกรณีที่สายพานมีแรงดึงมากหรือ Conveyor ที่มีน้ำหนักบรรทุกมากอาจจำเป็นจะต้องมีตุ้มถ่วง(Gravity Take Up) ที่จะทำให้Sprocketและสายพานขบกันได้อย่างมีประสิทธิภาพ

C.ระยะที่สำคัญใน Conveyor Layout

.jpg)

Conveyor ขนาดสั้นมีระยะ center to Center น้อยกว่า 2.0 เมตร

.jpg)

Conveyor ขนาดยาวปานกลางมีรระยะ center to Center มากกว่า 2.0-4.0 เมตร

Conveyor ที่มี Slider bed ติดตั้งในด้าน return

A คือระยะตกท้องช้างมีค่าระหว่าง 1 นิ้วถึง 4 นิ้ว (25.4 mm-102 mm )

B คือระยะห่างระหว่าง roller และ Drive Sprocket มีระยะระหว่าง 9 นิ้วถึง 18 นิ้ว (0.23 เมตรถึง 0.4 6 เมตร) เพื่อให้สายพานมีมุมโอบอยู่ในช่วง 180 องศาถึง 210 องศา

C คือระยะห่างระหว่างลูกกลิ้งรองรับด้านล่าง (Return) ควรมีระยะห่างระหว่าง 36 ถึง 48 นิ้ว

D คือขนาดเส้นผ่าศูนย์กลางของลูกกลิ้งรองรับด้านล่าง (Return)

Ø ขนาดเล็กที่สุด ใช้ลูกกลิ้งขนาด 2 นิ้วสำหรับสายพานที่มี Pitch 1 นิ้ว

Ø ขนาดเล็กที่สุด ใช้ลูกกลิ้งขนาด 4 นิ้วสำหรับสายพานที่มี Pitch 1มากกว่า 1 นิ้ว

E คือระระจากเส้นผ่าศูนย์กลางของ Drive Sprocket ถึงจุดเริ่มต้นของ Slider Bed สามารถติดตั้งร่วมกับroller ได้

Ø สำหรับConveyor ที่ยาวน้อยกว่า 3.6 เมตร Slider Bed จะต้องติดตั้งอย่างน้อย 24 นิ้วหรือ 60 เซนติเมตรห่างจากเส้นผ่าศูนย์กลางของ Drive Sprocket

Ø สำหรับคอนเวเยอร์ที่มากน้อยกว่า 3.6 เมตร Slider Bed จะต้องติดตั้งอย่างน้อย 36-48 นิ้วห่างจากเส้นผ่าศูนย์กลางของ Drive Sprocket

E. Garvity take up Layout (รูปแบบการวางตุ้มถ่วงแบบใช้แรงโน้มถ่วง)

ในบางกรณีที่คอนเวเยอร์ต้องรับน้ำหนักบรรทุกมากทำให้สายพานมีแรงดึงสูงระยะตกท้องช้างไม่สามารถที่จะคงความตึงของสายพานได้เพียงพอที่จะป้องกันไม่ให้สายพานสลิปจากโต๊ะ 7 ดังนั้นจึงจะต้องจำเป็นติดตั้งเทปลับพิเศษเพิ่มเติมดังนี้ gravity take up หรือตุ้มถ่วงแบบใช้แรงโน้มถ่วงของโลก gravity take up เป็นการปรับความตึงของสายพานที่ได้ผลดีโดยเฉพาะอย่างยิ่งเมื่อติดตั้งในด้านสายพานกลับใกล้กับตัวclub โดยมีหลักเกณฑ์การพิจารณาดังนี้

1 คอนเวเยอร์ที่มีความยาวมากกว่า 23 เมตร

2 ติดตั้งในคอนเวเยอร์ที่มีความยาวมากกว่า 15 เมตรและมีความเร็วมากกว่า 30 เมตรต่อนาที 3 คอนเวเยอร์ที่ทำงานอยู่ในสถานที่ที่มีอุณหภูมิเปลี่ยนแปลงอย่างสูง

4 คอนเวเยอร์ที่มีความเร็วมากกว่า 15 เมตรต่อนาทีและน้ำหนักบรรทุกมากกว่า 120 กิโลกรัมต่อเมตรตารางเมตรและมีการเปิดปิดคอนเวเยอบ่อยๆ

Ø สำหรับสายพานที่มีพิษ 1 นิ้ว ใช้ลูกกลิ้งที่มีเส้นผ่านศูนย์กลาง 4 นิ้วและมีน้ำหนัก 15 กิโลต่อเมตรน้ำหน้ากว้างของสายพาน

Ø สำหรับสายพานที่มีพิษ 2 นิ้วใช้ลูกกลิ้งที่มีเส้นผ่านศูนย์กลาง 6 นิ้วและมีน้ำหนักห้อย 30 กิโลต่อเมตรตามหน้ากว้างของสายพาน

Conveyor ขนาดสั้นมีรระยะ center to Center น้อยกว่า 2.0 เมตร

Conveyor ขนาดยาวมีรระยะ center to Center มากกว่า 4.0 เมตร

ระยะต่างๆในคอนเวเยอร์สั้นเพื่อที่จะทำให้มีแรงตึงในด้านสายพานกับเพียงพอระยะต่างๆในคอนเวเยอร์ยาวที่จะทำให้สายพานด้านกลับมีแรงตึงที่เพียงพอคือ

Ø ลูกกลิ้งที่รับน้ำหนัก มีขนาดเส้นผ่าศูนย์กลาง 2 นิ้วสำหรับสายพานที่มีพิษ 0.5 นิ้ว

Ø มีขนาดเส้นผ่าศูนย์กลาง 4 นิ้วสำหรับสายพานที่มีพิษ 0.6 นิ้วถึง 1 นิ้ว

Ø มีเส้นผ่าศูนย์กลางขนาด 6 นิ้วสำหรับสายพานที่มีพิษขนาด 2 นิ้ว

Ø เท่ากับระยะที่จะทำให้ มากกว่าระยะเอบวกดีซี

Ø คือระยะที่มีความยาวมากกว่า 3 เท่าของพิษของสายพาน

Ø ดี คือระยะ เท่ากับหรือมากกว่าระยะของเอเท่ากับตัวครับ

สุดท้าย บริษัท คอนเวเยอร์ไกด์ จำกัด(Conveyor Guide Co.Ltd.) ขอขอบคุณท่านผู้อ่านทุกท่านที่ให้กำลังใจติดตามอ่านผลงานและสนับสนุนสินค้าของเรา เราสัญญาว่า จะนำเสนอเรื่องราวดีๆมีประโยชน์มาให้ท่านได้เรียนรู้ร่วมกันอย่างสม่ำเสมอ เราจะตอบสนองท่านอย่างมีประสิทธิภาพ ไม่หยุดนิ่ง เราไม่เคยทำงานลวกๆ หรือลดระดับการปฏิบัติงานตนเอง เราทราบวิธีและมีความสามารถ ที่จะสร้างสร้างความ เรียบง่ายบนซับซ้อนอยากใช้เราก็ติดต่อเราครับ ง่ายนิดเดียว สงสัยสิ่งใด ส่งรายละเอียดทั้งหมดมาทาง E-mail จะสะดวกดีมากครับ อยากรู้อะไรเพิ่มเติมอย่างเร่งด่วน โทรศัพท์มาสอบถามรายละเอียด ไม่รู้จักในไลน์ ยังกล้าทัก ตัวเป็นๆน่ารัก รีบทักเลย เรายินดีให้คำปรึกษาตลอดเวลา หรือต้องการให้เราไปอบรมหรือจัดสัมมนาให้หน่วยงานบำรุงรักษาในหน่อยงานของท่านก็ได้ (มีค่าบริการนะครับ) ไม่เพียงแต่เรื่องนี้เท่านั้นนะครับ เรื่องอะไรก็ได้ที่ท่านอยากรู้เกี่ยวกับสายพานลำเลียงก็ลองติดต่อเข้ามาได้อะไรที่แบ่งๆกันได้และไม่เปลืองทรัพยากรจนเกินไปก็ยินดีรับใช้ฟรีครับ เพราะเรามี Motto การทำงานคือ “Together We Share ไปด้วยกัน...เผื่อแผ่กัน...แลกเปลี่ยน...เรียนรู้ ร่วมกัน’’ ครับ เราจะหาความรู้เกี่ยวกับอุปกรณ์ระบบลำเลียงมานำเสนออย่างสม่ำเสมอ “มีของเท่าไหร่ก็ปล่อยหมด ไม่มี กั๊ก ไม่มีดึง ไม่มีเม้ม” “ถึงแม้ว่าเราจะเดินช้า...แต่เราก็ไม่เคยหยุดเดิน” แล้วพบกันใหม่ครับขอบคุณที่ติดตาม

|

Website |

|

|

|